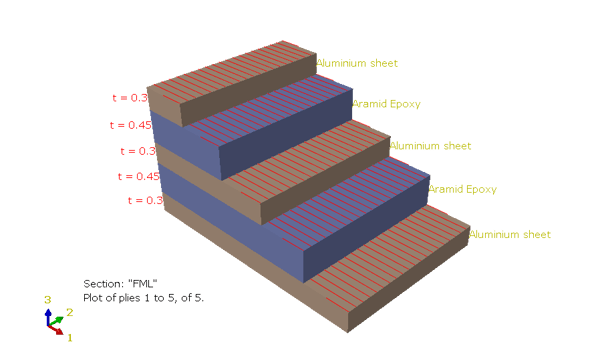

Laminaty FML (Fiber Metal Laminates) są nowoczesnymi materiałami kompozytowymi, które łączą w sobie właściwości zbrojonych włóknami (aramidowymi, szklanymi lub węglowymi) struktur kompozytowych i cienkich warstw metalowych, najczęściej aluminium lub tytanu. Dzięki tej kombinacji, FML charakteryzują się wysoką wytrzymałością, odpornością na korozję oraz dobrą tolerancją na uszkodzenia zmęczeniowe. Jednym z kluczowych wyzwań w inżynierii materiałowej jest efektywne modelowanie zachowania laminatów FML, zwłaszcza w kontekście inicjacji i ewolucji uszkodzeń. Oprogramowanie Abaqus oferuje zaawansowane modele, takie jak model Hashina, które umożliwiają analizę tych zjawisk.

Model Hashina w modelowaniu laminatów FML

Model Hashina w Abaqus jest szeroko stosowany do symulacji uszkodzeń kompozytów zbrojonych włóknami. W kontekście laminatów FML, które składają się z warstw kompozytowych i metalowych, model ten pozwala na szczegółową analizę uszkodzeń warstw włóknistych. Opiera się on na identyfikacji czterech głównych trybów uszkodzeń: naprężenia włókien w kierunku rozciągania i ściskania oraz naprężenia macierzy w kierunku rozciągania i ściskania.

Inicjacja uszkodzenia

Przed rozpoczęciem degradacji materiału, laminaty FML są traktowane jako materiały liniowo sprężyste. Inicjacja uszkodzeń w warstwach włóknistych laminatu może być określona za pomocą kryteriów Hashina, które uwzględniają naprężenia efektywne. Model ten korzysta z tensorów naprężeń efektywnych, aby przewidzieć, kiedy poszczególne tryby uszkodzeń, takie jak pęknięcie włókien lub macierzy, zostaną aktywowane.

Inicjacja uszkodzenia zależy od lokalnych naprężeń w laminacie i może dotyczyć zarówno uszkodzeń w kierunku włókien (rozciąganie lub ściskanie), jak i uszkodzeń w macierzy polimerowej.

Ewolucja uszkodzeń

Po inicjacji uszkodzenia, model Hashina opisuje dalszy rozwój uszkodzeń w laminatach za pomocą zmiennej uszkodzenia d, która jest funkcją przemieszczenia i odkształcenia równoważnego oraz przemieszczeń odpowiadającym momentowi inicjacji uszkodzenia oraz całkowitemu zniszczeniu materiału. Wartości te są określane na podstawie energii rozproszonej podczas uszkodzenia, która odpowiada obszarowi pod krzywą naprężenie-przemieszczenie.

Model Hashina umożliwia rozróżnienie między uszkodzeniami włókien a uszkodzeniami osnowy. W modelu tym stosowane są osobne zmienne uszkodzeń dla każdego trybu zniszczenia: uszkodzeń włókien oraz osnowy. Zmienne te są funkcją nie tylko odkształcenia, ale także rozmiaru charakterystycznego elementu siatki. Parametr długości charakterystycznej elementu odgrywa kluczową rolę w regulowaniu wpływu rozmiaru siatki na wyniki symulacji uszkodzenia. Abaqus wprowadza tę długość do równań ewolucji uszkodzeń, aby ograniczyć zależność wyników od rozmiaru elementów siatki, co pozwala na uzyskanie bardziej stabilnych wyników przy modelowaniu laminatów FML.

Kryterium LaRC05 i metoda XFEM w modelowaniu uszkodzeń laminatów FML

Oprócz modelu Hashina, w modelowaniu uszkodzeń laminatów FML można zastosować również inne kryteria, takie jak LaRC05, które szczególnie dobrze sprawdzają się w analizie złożonych zniszczeń w kompozytach. Kryterium LaRC05 uwzględnia wpływ zarówno lokalnych naprężeń międzywarstwowych, jak i odkształceń stycznych, co pozwala na precyzyjniejszą identyfikację trybów uszkodzeń, takich jak pęknięcia wewnątrz warstw laminatu oraz odspojenia między warstwami. LaRC05 jest bardziej wyrafinowanym narzędziem niż model Hashina, szczególnie przy modelowaniu laminatów narażonych na skomplikowane stany naprężeń.

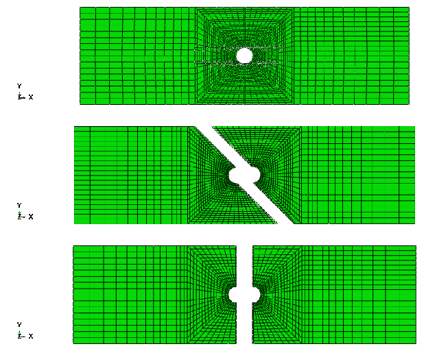

Trzy postacie uszkodzenia rozciąganej próbki dla kryterium LaRC05 w symulacji XFEM (Abaqus Documentation, 2024)

Dodatkowo w Abaqus możliwe jest modelowanie pęknięć i delaminacji bez konieczności wcześniejszego zdefiniowania ścieżki pęknięcia za pomocą rozszerzonej MES, tzw. XFEM (eXtended Finite Element Method). XFEM pozwala na dynamiczne powstawanie i rozwój pęknięć w całym laminacie, co jest szczególnie przydatne przy modelowaniu zjawisk delaminacji i pęknięć między warstwami metalowymi a kompozytowymi w laminatach FML. Metoda ta w połączeniu z zaawansowanymi kryteriami, takimi jak LaRC05, pozwala na bardziej wszechstronne i dokładne modelowanie złożonych procesów zniszczeń w kompozytach wielowarstwowych.

Stabilizacja lepkościowa

Aby uniknąć problemów związanych z zbieżnością w analizach implicit, Abaqus wprowadza do modelu materiału z uszkodzeniem mechanizm regularyzacji wiskotycznej. Mechanizm ten powoduje, że degradacja sztywności materiału zachodzi wolniej, co ułatwia uzyskanie stabilnych wyników podczas symulacji. W tym mechanizmie zmienna lepkościowa jest funkcją przyjętego współczynnik lepkości oraz zmiennej uszkodzenia. Regulacja wiskotyczna pozwala na złagodzenie problemów numerycznych, szczególnie w sytuacjach, gdy dochodzi do gwałtownej degradacji sztywności materiału.

Implementacja modelu w Abaqus

Abaqus umożliwia pełną implementację modelu uszkodzeń Hashina za pomocą słów kluczowych DAMAGE EVOLUTION oraz DAMAGE STABILIZATION. Parametry, takie jak energia rozproszona podczas uszkodzeń oraz współczynniki lepkościowe, można precyzyjnie dostosować w zależności od charakterystyki analizowanego materiału.

Przykładowa składnia definiowania ewolucji uszkodzeń wygląda następująco:

*DAMAGE EVOLUTION, TYPE=ENERGY, SOFTENING=LINEAR Gcft, Gcfc, Gcmt, Gcmc

Gcft - energia rozproszona w efekcie rozciągania włókien,

Gcfc - energia rozproszona w efekcie ściskania włókien

Gcmt - energia rozproszona w efekcie rozciągania osnowy

Gcmc - energia rozproszona w efekcie ściskania osnowyPodsumowanie

Abaqus oferuje zaawansowane narzędzia do modelowania uszkodzeń w laminatach FML. Dzięki uwzględnieniu inicjacji i ewolucji uszkodzeń, możliwe jest uzyskanie realistycznych wyników symulacji, co jest kluczowe dla poprawy trwałości i bezpieczeństwa konstrukcji wykonanych z tego typu kompozytów. Modelowanie uszkodzeń laminatów FML w Abaqus dostarcza narzędzi do kompleksowej analizy procesów zniszczenia nowoczesnych kompozytów pod wpływem obciążeń dynamicznych i statycznych. Laminaty FML, dzięki swoim unikalnym właściwościom, stanowią atrakcyjny materiał dla konstrukcji lotniczych i motoryzacyjnych, a precyzyjne modelowanie ich zachowania jest kluczowe dla optymalizacji projektów inżynierskich.